Apakah itu belt conveyor???

Belt conveyor adalah pengangkutan material dari satu lokasi ke lokasi lain. Belt conveyor memiliki daya dukung beban yang tinggi, jalur pengangkutan yang besar, desain yang sederhana, perawatan yang mudah, dan keandalan pengoperasian yang tinggi. Sistem konveyor sabuk juga digunakan dalam transportasi material di toko pengecoran seperti penyediaan dan distribusi pasir cetakan, cetakan dan pembuangan limbah. Dalam makalah ini studi dilakukan pada mesin cetak pola DISA untuk memenuhi kebutuhan pengecoran berat yang lebih tinggi. Mesin DISA memiliki kapasitas 100 cetakan per jam. Ukuran cetakan dan kepadatan material diberikan parameter. Pembahasan kali ini bertujuan untuk merancang sistem konveyor yang digunakan untuk pendinginan cetakan, yang meliputi kecepatan, pemilihan motor, spesifikasi belt, diameter poros, katrol, jarak idler, pemilihan gear box, dengan bantuan standar praktek. Juga dari sudut pandang ergonomis, beberapa sakelar kontrol canggih dapat dipertimbangkan seperti sakelar kabel tarik, sakelar sway sabuk, sakelar kecepatan nol, dll.

2. PENDAHULUAN:

Setiap kali bahan curah membutuhkan konveyor sabuk transportasi terus menerus memasok sarana yang andal. Jika tingkat penanganan dan jumlah total jaminan, mereka biasanya yang paling ekonomis. Semua mesin pengangkat dan pengangkut dapat dibagi berdasarkan prinsip operasinya menjadi dua kelompok besar:

(i) Gerakan intermiten, (ii) Gerakan kontinu Gerakan intermiten mencakup semua jenis derek, lift; sarana transportasi permukaan (truk, loader, penggerak utama), trem udara dan jalur kabel, pengikis dan sejenisnya.

Gerak kontinyu meliputi konveyor, alat pengangkut pneumatik dan hidrolik dll. Yang umumnya disebut mesin pengangkut kontinyu atau mesin pengangkut.

Mesin kontinyu dicirikan oleh gerakan non-stop dari beban massal atau unit di sepanjang jalur tertentu, tanpa lorong untuk bongkar muat. Tujuan utama dari mesin pengangkut kontinu adalah untuk mengangkut beban di sepanjang jalur tertentu. Pada saat yang sama, mereka dapat mendistribusikan beban di antara sejumlah titik tujuan, mengirimkannya ke toko, mentransfer produk dari satu operasi teknologi ke operasi teknologi lainnya, dan memastikan kecepatan proses produksi yang diinginkan. [1]

Belt conveyor digunakan untuk menyampaikan berbagai beban curah dan unit di sepanjang jalur horizontal atau sedikit miring dan untuk mengangkut barang di antara berbagai operasi di jalur aliran produksi.

Belt conveyor digunakan sebagai komponen utama dari beberapa mesin yang kompleks seperti wheel excavator, jembatan konveyor, dan banyak jenis mesin pengangkat dan pengangkut lainnya.

Belt conveyor digunakan untuk berbagai aplikasi seperti transportasi material di toko pengecoran (pasokan dan distribusi pasir cetakan, cetakan dan pembuangan limbah) industri batubara dan pertambangan, industri gula, industri otomotif, industri ampas tebu, sistem pasokan bahan bakar pembangkit listrik, dll.

3. PERANCANGAN SISTEM CONVEYOR BELT:

Penting untuk memiliki informasi dasar terkait desain tentang berbagai komponen konveyor sabuk sebelum mencoba merancang konveyor sabuk. Desain konveyor sabuk bergantung pada desain / konstruksi masing-masing komponen, tetapi desain banyak komponen individu bergantung pada desain konstruksi akhir konveyor sabuk.

3.1 Data tersedia untuk sistem konveyor sabuk:

Data masukan yang digunakan untuk merancang sistem konveyor sabuk

(Disa match 32X32 tekanan tinggi garis cetak horizontal flaskless dengan disa cool).

Kepadatan material

Kecepatan sabuk, v

Panjang konveyor, L

Ketinggian konveyor, H

Sudut kemiringan

Ukuran Cetakan 833 mm

Derajat suhu cetakan.

Tingkat cetakan 100 cetakan / jam

3.2 Prosedur desain untuk sistem konveyor sabuk:

Catatan: Sebagian besar rumus dalam satuan MKS dan untuk pemahaman yang lebih baik, diubah menjadi satuan SI.

Prosedur berikut diikuti untuk merancang sistem konveyor sabuk saat ini:

3.2.1 Kapasitas Belt: [2]

BeltCapacity ……. (1)

3.2.2. Lebar Sabuk: [3]

Lebar sabuk …… (2)

Beban hidup (A):

Beban hidup

Total beban hidup (A)

Beban Mati (B):

Beban ini terdiri dari berat roller, belting dan drive pulley.

B

Tarik Sabuk (C):

Tarik sabuk (C) dalam lbs

Untuk koefisien gesekan roller bed belt conveyor

Kemiringan / penurunan (D):

Garis singgung sudut

Tarik sabuk tambahan

Tarik sabuk tambahan

Maksimum dua di atas dianggap sebagai nilai D

Deflektor (E): Tidak ada deflektor di sistem kami

Titik transisi (F):

Tarik sabuk tambahan

Tarik sabuk yang efektif

T1 T1factor

Dari tabel T1factor

T1

Karena suhu cetakan 180 derajat, diperlukan sabuk tahan panas. Oleh karena itu dipilihlah pyroshield belt (KEP 800/4) yang memiliki sifat-sifat seperti kekuatan tarik tinggi, umur kerja lebih lama, konstruksi kokoh, ketahanan korosi, ketahanan aus dan sobek.

Kekuatan Sabuk / inci [4]

Gantikan nilai kekuatan sabuk dan T1 pada persamaan (2),

Lebar Sabuk

3.2.3 Ketegangan Belt: [2]

Ketegangan efektif (Te) …… .. (3)

Kembalikan ketegangan sisi

Untuk konveyor horizontal dan peninggian,

Fe

W

Berat material, Wm

Dimana, v = 0,1 m / s = 19,68 kaki / menit

Wm

Berat sabuk, Wb

W

Kembalikan ketegangan sisi

Gesekan kosong total

Jarak tepi standar

Untuk jarak tepi standar 0,0899 tf

Gesekan kosong total

Gesekan kosong total

Membawa gesekan sisi kosong

Gesekan beban

Untuk konveyor horizontal dan elevator, Fl

Gesekan beban

Beban tegangan lereng

Beban tegangan lereng

Beban tegangan lereng

Ketegangan Efektif Te

Ketegangan Efektif Te

3.2.4 Perhitungan Daya: [5]

Power HP ……………. (4)

v

Mensubstitusi nilai dalam persamaan (4),

Kekuasaan

Daya, P.

3.2.5 Jarak Idler: [2]

Jarak Idler …… (5)

Melengkung

Mensubstitusikan nilai Te, W dan sag pada persamaan (5),

Jarak Idler Si

Jarak Idler Si

3.2.6. Perhitungan RPM Motor: [6]

RPM Motor, N ………. (6)

Di sini torsi tidak diketahui dan karenanya dapat dihitung dengan metode berikut

Untuk aplikasi belt conveyor,

Mt …………. (7)

Untuk mengetahui diameter gulungan

Kepadatan berat material

Kepadatan berat material Wm

Dari tabel buku pegangan penanganan material curah, untuk massa jenis material Wm dan lebar belt 48 inch, diameter puli D [7]

Menurut CEMA (Conveyor Equipment and Manufacturers Association) koefisien gesekan [8]

Substitusikan nilai F, W, dan g pada persamaan (7),

Torsi Mt

Gantikan nilai Mt dalam persamaan (6),

RPM Motor, N

N1500 RPM

3.2.7. Diameter poros: [9]

Menurut standar ASME, diameter poros dihitung dengan rumus berikut

d ……. (8)

Diameter poros d tergantung pada berbagai faktor seperti tegangan geser, Kb gabungan shock dan faktor fatik yang diterapkan pada momen lentur, momen tekuk maksimum Mb, shock gabungan Kt dan faktor kelelahan yang diterapkan pada momen torsi, Mt momen torsi.

Untuk menemukan momen lentur maksimum, diadopsi prosedur berikut. Gambar 1 menunjukkan diagram momen lentur untuk poros karena balok hanya ditopang pada dua ujungnya. [10]

Diagram beban vertikal (VLD)

Misalkan RAv dan RDv menjadi reaksi bantalan di A dan D karena beban vertikal

Sekarang mengambil waktu tentang A.

RDv

RDv

Juga RAvDv

RAv

Diagram Momen Bending Vertikal (VBMD):

Momen membungkuk di A

Momen membungkuk di B

Momen membungkuk di C.

Momen membungkuk di C.

Momen membungkuk di D

Diagram Beban Horizontal (HLD)

Misalkan RAH dan RDH menjadi reaksi bantalan akibat beban horizontal

Sekarang mengambil waktu tentang A

RDH

RDH

Gambar 1: Diagram momen lentur

Juga RAH

RAH

Diagram Momen Tekuk Horisontal (HBMD)

Momen membungkuk di A

Momen membungkuk di B

Momen membungkuk di C.

Momen membungkuk di D

Diagram Momen Bending yang Dihasilkan (RBMD)

Momen membungkuk di A

Momen membungkuk di B

17396574.54 Nmm

Momen membungkuk di C.

17396574.54 Nmm

Momen membungkuk di D

Momen lentur maksimal, Mb

Dari tabel, agar beban diterapkan secara bertahap

Kb dan Kt

Untuk bahan poros baja EN 8 AISI 1040

Kekuatan tarik utama utmm2

Kekuatan luluh ymm2

Dari kode ASME,

Pilih minimal di atas dua nilai

Mempertimbangkan efek cara kunci,

Gantikan nilai di atas dalam persamaan (8)

d

3.2.8. Diameter Katrol: [11]

D ………… (9)

N

Mengingat cairan tidak membentuk bagian dari penggerak, S.

i ic

Gantikan semua nilai dalam persamaan (9),

D

Dari diameter pulley, ditentukan ukuran geared coupling dengan menggunakan katalog elecon. [12]

Ukuran kopling roda gigi adalah sebagai berikut:

ED 500- motor diarahkan ke kotak roda gigi

ED 4500- kotak roda gigi ke drum

Untuk mengurangi jerk kita mengurangi kecepatan dengan menggunakan motor dan gear box.

Pada motor yang digerakkan rasio pengurangan kecepatan adalah 1500/48

yaitu 31. Pengurangan kecepatan maksimum dilakukan pada motor roda gigi. Pengurangan kecepatan yang tersisa dilakukan dengan menggunakan gear box. Karena kecepatan belt 0.1m / s dan diameter puli 636mm, rpm yang dibutuhkan adalah 3.

Oleh karena itu pengurangan kecepatan pada geared box adalah 48/3 yaitu 16.

Bantalan yang dipilih dari diameter dan daya dorong poros adalah bantalan rol spiral SN 230 (bantalan ZKL). [13]

Dari pertimbangan ergonomis dan keselamatan manusia, beberapa sakelar kontrol lanjutan dapat digunakan seperti

(i) Sakelar Kabel Tarik: Sakelar kabel tarik juga dikenal sebagai Sakelar darurat yang dioperasikan tali digunakan sebagai sakelar pengaman untuk menghentikan sabuk konveyor dalam keadaan darurat dengan menarik tali.

(ii) Belt Sway Switch: Sakelar memungkinkan konveyor berjalan mulus dan melindunginya dari kerusakan akibat goyangan berlebih yang dapat terjadi karena pemuatan material yang tidak rata, bantalan roller idler yang aus, dll.

(iii) Zero Speed Switch: ketika ada masalah dalam sistem, ia akan merasakan sinyal dan mesin secara otomatis berhenti menggunakan jenis sakelar ini.

4. ASPEK MANUFAKTUR:

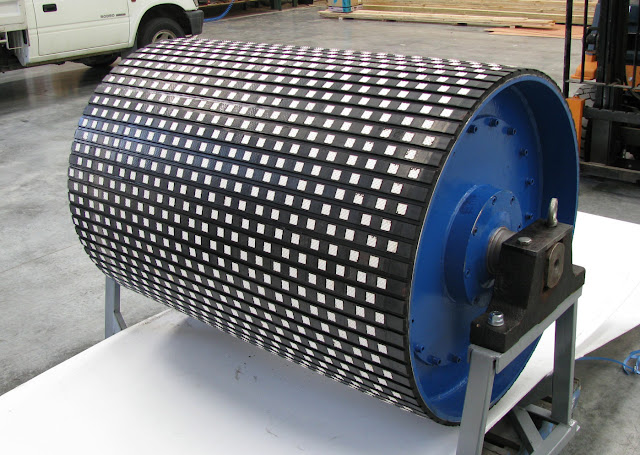

Setelah desain, profil belt conveyor yang tepat diselesaikan. Parameter geometris dan pemilihan material dipilih dari desain. Bahan pengangkut adalah cetakan yang bersuhu 180 derajat celcius. Oleh karena itu material yang digunakan untuk belt adalah pyroshield KEP / 800/4 ply. Katrol dan idler terbuat dari bahan baja ringan dan bahan poros EN 8 AISI 1040.

Dari desain, komponen diperoleh seperti motor roda gigi, kotak roda gigi, kopling roda gigi, dll. Sesuai kebutuhan.

5. HASIL DAN PEMBAHASAN:

Komponen utama dan parameternya dalam sistem konveyor diselesaikan. Parameter yang dirancang dihitung dengan menggunakan praktik standar.

Lebar sabuk 1200 mm. Ketegangan belt adalah 47,908 KN Drive ini memiliki tenaga 10HP dengan 1500 rpm. Diameter poros dan katrol masing-masing 165 dan 636mm. Jarak antara idler adalah 1 meter.

Dengan menggunakan sakelar kontrol lanjutan seperti sakelar kabel tarik, sakelar goyangan sabuk, sakelar kecepatan nol seseorang dapat mengontrol gerakan, mengurangi frekuensi kecelakaan dalam sistem konveyor sabuk.

6. NOMENCLATURE:

Kapasitas cbelt dalam ton / jam

v

L

Tinggi konveyor dalam m

Fe, Fl

W

Wm

Wb

tf

Te

Si

P.

Mt

Momen Mbbending di Nmm

D

koefisien gesekan

F

percepatan gravitasi dalam m / s2

N

d

Kb

momen lentur

Kt

momen torsi

tegangan geser dalam N / mm2

ut: kekuatan tarik pamungkas dalam N / mm2

yt: kekuatan luluh dalam N / mm2

S

saya

ic

VLD: Diagram beban vertikal

HLD: Diagram beban horizontal.

VBMD: Diagram momen lentur vertikal

HBMD: Diagram momen lentur horizontal

RBMD: Diagram momen lentur yang dihasilkan