Batubara merupakan salah satu potensi alam yang cukup menjanjikan di

daerah Sumatera Selatan, khususnya di pertambangan batubara Tanjung Enim.

Dalam proses pengangkutan material batubara digunakan belt conveyor, belt

conveyor itu sendiri berfungsi sebagai suatu alat pengangkut atau memindahkan

material batubara dari tempat satu ke tempat lainnya, belt conveyor sendiri

memiliki kelebihan dan keunggulan, diantaranya ; kapasitas angkut yang besar,

aliran bahan yang diangkutnya kontinyu, daya penggerak yang diperlukan relatif

kecil dan tidak terlalu bising dalam pengoperasiannya. Pada permukaan pulley

dari suatu conveyor terdapat pelapis karet yang berfungsi untuk menambah nilai

koefisien gesekan antara permukaan pulley dan bagian bawah dari belt conveyor,

mencegah belt slip, memperkecil beban dari counter weight, mengurangi stress

pada belt serta memperpanjang usia permukaan belt.

1. PENDAHULUAN

Daerah Sumatera Selatan merupakan

daerah lumbung energi, yang memiliki

berbagai macam sumber alam yang dapat

digali, sebagai contoh sumber alam berupa

batubara. Batubara digali dari dalam tanah

dan kemudian diangkut dan diolah menjadi

suatu bahan bakar yang sangat diperlukan.

Dalam suatu pengolahan batubara salah

satu alat yang terpenting yang dipergunakan

adalah belt conveyor, belt conveyor itu

sendiri berguna untuk mengangkut dan

menyalurkan batubara. Pada dasarnya

bentuk fisik dari belt conveyor adalah sama,

hanya berbeda pada komponen-komponen

tertentu sesuai dengan penggunaannya.

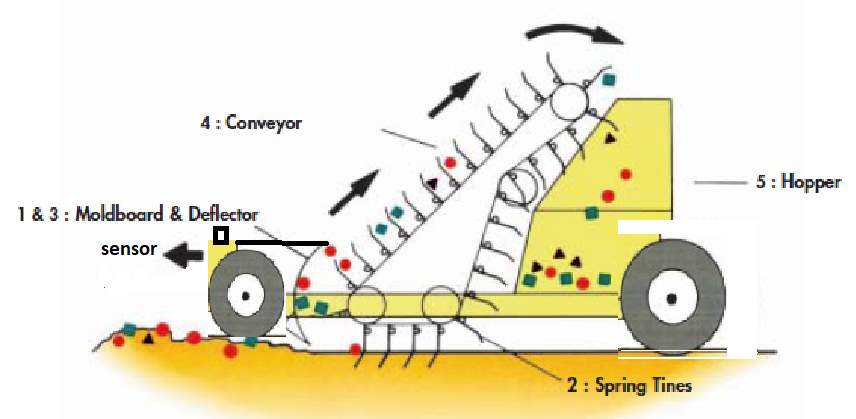

Sistem belt conveyor terdiri dari : lima

rangkaian CE dengan lebar belt 1200 mm,

dua rangkaian CD dengan lebar belt 1600

mm, satu rangkaian belt dengan lebar 1600

mm.

Secara umum Instalasi dari suatu belt

conveyor terdiri dari belt, frame (struktur

penyangga), Hopper, Pulley, Idler, Scraper.

Diagram instalasinya dapat dilihat pada

gambar 1.

Distribusi conveyor-conveyor ini saling

berhubungan pada suatu tempat yang

disebut titik distribusi (CDP) yang berfungsi

untuk memisahkan material batubara dari

tanah. Material digali oleh lima BWE

diangkut oleh lima conveyor menuju titik

distribusi. Bila material adalah tanah, maka

dimasukkan ke tempat pembuangan. Bila

material batubara dimasukkan ke CC untuk

ditimbun pada penimbunan batubara (Stock

Pile). Sebagai alat pengangkut, belt

conveyor memiliki keunggulan dan

kelemahan. Adapun keunggulan antara lain

: kapasitas angkutnya besar, aliran bahan

yang diangkutnya kontinyu, daya penggerak

yang diperlukan relatif kecil, tidak terlalu

bising selama beroperasi. Belt yang

berfungsi sebagai pembawa material adalah

jenis Steel Cord.

(1)

Panjang belt merupakan jarak

horizontal antara dua buah pulley yaitu head

pulley dan tall pulley conveyor. Panjang

Conveyor Coal (CC) dapat dilihat pada tabel

1.

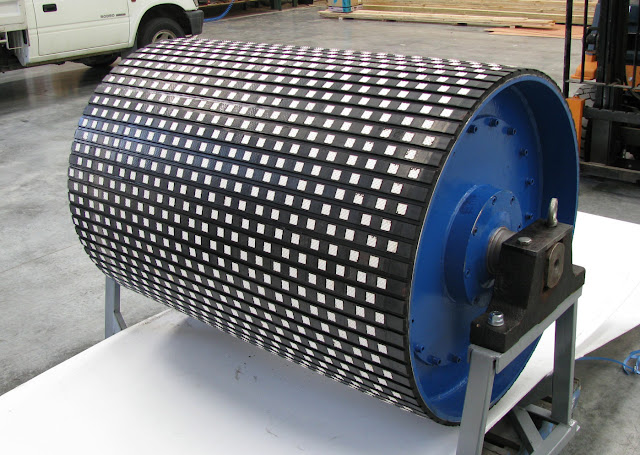

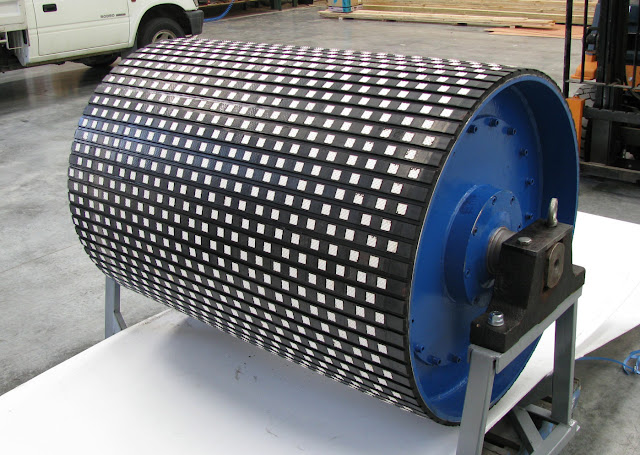

Pulley merupakan tromol yang

permukaannya dilapisi karet berfungsi

sebagai pembatas dan penerus gerak dari

belt. Ada beberapa komponen pulley yang

terpasang di hopt station dan heek station.

Pulley ada beberapa jenis sesuai dengan

fungsinya yaitu : Drive Pulley berfungsi

sebagai penerus gerak dari gear box untuk menggerakkan belt, Take-up pulley

berfungsi sebagai pengencang belt dan

penerus gerak dari drive pulley, Return

pulley berfungsi sebagai pembalik gerak

bagian bawah ke atas dari gerak pulley dan

gerak drive pulley, Straight pulley berfungsi

meratakan posisi belt pada saat keluar dari

take-up pulley dan pada saat masuk return

pulley, Discharger pulley berfungsi sebagai

pencurah material ke conveyor berikutnya.

BELT CLEANER UNTUK MEMBERSIHKAN BELT

Pembersih belt berfungsi untuk

membersihkan belt dari kotoran yang

melekat pada belt agar tidak terganggunya

operasi dari komponen yang bersangkutan.

Pembersih belt terdiri dari : Double Blade

Scrapper, Multi Blade Scrapper, Plought

Blade Scrapper. Bahan yang digunakan

untuk pembersih belt ini adalah karet yang

bekas belt yang sudah rusak yang dibuat

untuk diikat pada besi penahan pembersih

belt tersebut.

Pembersih pulley berfungsi mencegah

melekatnya kotoran pada pulley. Jika

banyak kotoran berupa tanah yang melekat

pada pulley akan menyebabkan belt menjadi

kencang dan akhirnya putus.

Belt conveyor dapat dioperasikan

dengan dua cara, yaitu : Secara otomatik

dan secara manual (Local Control Sistem).

Belt conveyor itu sendiri digerakkan

oleh pulley. Dalam suatu industri terutama

yang berorientasi pada profit akan sangat

memperhatikan masalah kualitas hasil,

kehandalan operasi, efisiensi operasi, dan

keselamatan lingkungan.

Untuk menunjang

dan menjaga kelancaran operasi tersebut,

mutlak dilakukan pemeliharaan dan

perawatan terhadap peralatan-peralatan

yang ada. Pada belt conveyor sering sekali

terjadi kerusakan pada lagging pulley.

Untuk

itulah penulis melakukan penelitian dan

menganalisa kerusakan lagging pulley pada

belt conveyor.

2. BAHAN DAN METODE

Metode penelitian dilakukan di

Perusahaan Tambang Batubara Bukit Asam Tanjung Enim (bersifat eksperimen dan

analisa).

Bahan analisa dan pengujian yaitu

lagging pulley pada belt conveyor, dimana

pada peralatan tersebut sering terjadi

kerusakan. Untuk itu diperlukan suatu

analisa cara perawatan dan bagaimana

pencegahan terjadinya kerusakan.

CARA RUBBER LAGGING PULLEY

3. PEMBAHASAN

Pelapisan karet pada permukaan

pulley dari suatu system conveyor adalah

bermanfaat untuk : menambah nilai

koefisien gesekan antara permukaan pulley

dan bagian bawah dari pada conveyor belt,

mencegah belt slip, memperkecil beban dari

counter weight yang juga mengurangi stress

pada belt, memperpanjang usia permukaan

belt.

Keunggulan dari sambungan V-Joint

adalah sebagai berikut : mempunyai

kekuatan sambungan yang sangat baik,

arah rotasi ke pulley tidak perlu diperhatikan,

dapat digunakan pada belt bolak-balik

(reversing belt), bagian celahnya diisi

dengan karet isian dengan lapisan CN (CN

Filler).

Preparasi Pulley : Kasarkan

permukaan pulley, bersihkan tricloroethyline

(cleaning solvent) secara merata hingga

100% kering, kuaskan satu lapisan metal

primer (SC 2000 atau SC 3000), setelah

metal primer kering, kuaskan 1 lapis SC

2000 dan biarkan hingga 100% kering.

Preparasi Karet Lagging ; per iapan

karet dengan menye et karet dengan

kemiringan 45 , lakukan pemasangan

permukaan karet dengan gerinda flex atau

brush kecuali yang ber CN bonding layer.

Preparasi Lagging : setelah

dibersihkan dengan cleaning solvent,

permukaan overlap di kuaskan satu lapis SC 2000 pada drum, biarkan hingga 50%

kering. Gunakan square / siku untuk

membuat garis tegak lurus dengan tepi

drum.

Kuaskan SC 2000 satu lapis pada

bagian CN bonding layer. Lekatkan bagian

ujung dari karet lagging sesuai dengan

garis yang telah dibuat. Segera kuaskan

permukaan sambungan dengan SC2000.

Lekatkan karet seksama pada permukaan

drum. Hindari terjadinya gelembung udara.

Ratakan permukaan karet dengan roll untuk

mengeluarkan gelembung udara. Untuk

memperkuat, lakukan pemukulan secara

merata dengan palu karet.

Rapikan karet

yang tersisa pada bagian tepi drum Rapikan / sayat kelebihan karet pada areal

sambungan.

Buatlah alur (groove) untuk merapikan

alur keseluruhan.

Sambungan diisi dengan

CN Filler rubber beberapa lapis sesuai

dengan ketebalan karet lagging yang

dipakai. Lakukan sayatan / gerinda pada CN

filler rubber hingga rata dengan permukaan

karet lagging.

Masalah-masalah yang ada pada

lagging pulley : Pemotongan karet kurang

tepat, pemasangan lapisan kurang rata,

hasil sambungan tidak digerinda, selesai

penyambungan langsung digerinda.

3.1 Langkah-Langkah Proses Lagging

pulley

Alat bantu yang harus disiapkan,

seperti : palu Rubber (Rubber mallet 600

gram,1200 gram), pisau / cutter blade L-150,

rubber disc sand P16, P60, P80, brush wire

(sikat kawat), gerinda tangan (angel

grinder), rotating wire brush, needle roller.

Perlengkapan kerja : drum pulley yang akan

di lagging, support (dudukan) dari pada

drum pulley, mesin bubut.

Perlengkapan Material : cleaning fluid

(solvent) atau tulune, metal primer, SC2000,

hardener, rubber lagging pulley, sesuai

dengan perhitungan panjang drum dan

diameter drum. Misal : Ø drum x π 80 mm.

Rubber filler layer, disesuaikan dengan lebar

dan bentuk sambungan lagging.

(2)

3.2 Cara Pengerjaan / Pelaksanaan

Cara pengerjaan atau pelaksanaan

proses lagging pulley adalah : drum pulley di

bubut, drum pulley dibersihkan dengan

menggunakan gerinda tangan (angel

grinder) ataupun sand blasting dengan

maksud untuk menghilangkan karat atau

gram-gram akibat pembubutan.

Jenis pasir

yang digunakan adalah jenis pasir coral.

Gambar 5: Pasir Coral

Setelah selesai digerinda, kemudian

kita kuaskan larutan solvent (cleaning fluid),

tunggu selama 20 menit. Kemudian kuaskan

cairan metal primer / konprim sampai benarbenar rata, tipis saja dan jangan terlalu

tebal, biarkan hingga benar-benar kering

100% (selama minimal 2 jam atau

disesuaikan dengan kondisi cuaca).

Setelah

itu drum pulley di lem dengan campuran

SC2000 dan Hardener dengan campuran 1:1 dan tunggu selama 15 menit, kemudian

bersamaan dengan itu pulley lagging rubber

di lem juga dengan campuran yang sama

dan tunggu selama 15 menit.

Drum pulley

yang sudah di lem kita lekatkan atau

tempelkan pada drum sambil dipukul-pukul

dengan menggunakan palu karet (mallet

rubber) sampai benar-benar rata. Sewaktu

akan memasang lem pada drum pulley

diharapkan sebaiknya lebar lem pada drum

pulley tidak melebihi dari 200 mm sampai

300 mm dengan maksud menghindari

terjebaknya udara.

Setelah drum pulley

tersebut di-lagging, kemudian sambungan

dan lagging pulley ditutup dengan lapisan

filler layer dimana sebelumnya lagging

pulley kita potong dengan pisau cutter

hingga berbentuk kive 45˚.

Kemudian kasarkan dengan gerinda.

Kemudian permukaan lagging digerinda

dengan rotating wire brush, agar permukaan

lagging menjadi kasar.

Selesai kita gerinda

permukaan lagging, baru kita bersihkan

dengan menggunakan solvent. Siapkan filler

layer menurut keperluan dan dilanjutkan

dengan pengeleman, yaitu kita kuaskan lem

(SC2000) pada permukaan lagging hingga

rata dan setelah itu filler layer-nya di lem

dan tunggu selama ± 15 menit.

Setelah lem

pada permukaan lagging atau filler layer

kering. Filler layer tersebut kita lekatkan

pada lagging dengan needle roller sampai

merata. Setelah selesai pemasangan filler

layer, tunggu selama 4 sampai 5 jam

kemudian permukaan filler layer kita ratakan

dengan gerinda yang halus atau P60/P80

hingga sama rata dengan permukaan

lagging.

4. KESIMPULAN

Dari uraian prosedur kerja diatas

banyak hal-hal yang dapat menyebabkan

gagal / kualitas sambungan kurang baik,

sehingga dapat disimpulkan sebagai berikut:

Area penyambungan tidak terlindung dari

debu dan kotoran pada saat persiapan.

Keadaan lembab saat pemberian lem. Pada

saat penyambungan lagging pulley lem

masih basah. Tekanan kurang. Temperatur

terlalu panas atau lembab. Pada saat

pengeleman lagging dan pulley tidak

merata. Menggunakan bahan

penyambungan yang kedaluarsa.

Penyusunan material yang tidak padat atau

rapi.